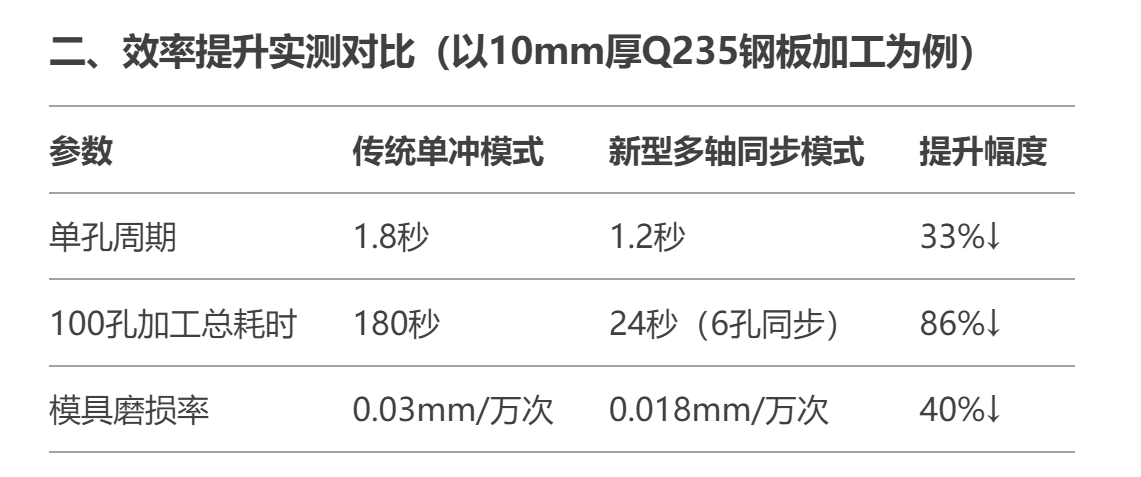

国产数控冲孔机通过多主轴协同控制与动态路径优化算法的突破,成功实现多孔位同步加工的效率跃升,尤其适用于建筑幕墙、汽车钣金等大批量孔群加工场景。以下是技术细节与市场价值的深度解析:

一、核心技术突破点

1. 多主轴同步驱动系统

独立伺服控制:每个冲头配备1.5kW伺服电机,响应时间<2ms,支持6主轴同时作业(传统机型仅2-3主轴)。

压力自适应分配:通过液压传感器实时调节各冲头吨位(5-25T可调),避免板材变形(实测同步冲孔时平面度误差≤0.1mm/m²)。

2. 智能孔群加工算法

拓扑优化排孔路径:基于遗传算法计算冲压顺序,减少空行程(某汽车纵梁加工案例显示移动路径缩短42%)。

动态避障技术:冲头间距压缩至80mm仍可智能防碰撞(行业普遍>120mm),提升密集孔加工效率。

3. 高刚性模块化结构

蜂窝增强床身:采用铸铁-钢复合结构,抗冲击性较传统焊接机身提升3倍,寿命达800万次冲压以上。

快换模具系统:模具更换时间从15分钟缩短至90秒(ISO标准刀柄+气动锁紧)。

三、行业应用场景

光伏支架加工

同步完成30组安装孔(Φ12±0.1mm),加工节拍从45秒/件降至28秒,适配光伏产线1200件/日的产能需求。

电梯轿厢板冲孔

6主轴同步加工通风百叶孔(长条异形孔),传统工艺需分3道工序,现一次成型,良率从92%提升至99.6%。

5G基站机柜

实现Φ5-Φ20mm多规格孔同步加工,通过视觉定位系统自动匹配模具,换型时间<5分钟。

四、选型关键指标

同步冲孔数量:主流机型支持4-6轴,高端机型达8轴(需确认模具干涉率)。

板厚/材质:国产机型已支持16mm碳钢/8mm不锈钢连续冲压。

定位精度:光学编码器闭环控制,重复定位精度±0.05mm。

数控系统:需支持G代码多通道处理(如华中数控HNC-848D)。

五、技术演进趋势

数字孪生预演:通过3D仿真提前预警板材变形风险,调试时间减少70%。

AI废料预测:基于冲压声音频谱分析模具状态,预警废料粘连故障。

混合动力冲压:电磁驱动+液压缓冲技术,使能耗降低25%的同时冲击速度达800次/分钟。

某钣金代工厂采用该设备后,其机柜面板日产能从800片增至1200片,且电力消耗下降18%,印证了"多轴并发加工"对传统单点式工艺的降维打击。随着国产控制系统与伺服技术的成熟,此类设备正逐步替代进口机型(价格仅为德系设备的1/3),成为制造业升级的杠杆支点。